Il fulcro della moderna produzione automobilistica è la sicurezza e la protezione dell'ambiente e il corpo richiede "aumento della forza e riduzione del peso". L'acciaio ad alta resistenza avanzato è in piena espansione in questo contesto ed è ampiamente utilizzato nelle parti strutturali e nelle parti di sicurezza delle carrozzerie delle automobili.

Tipi di acciai ad alta resistenza per automobili

1. Acciaio DP, acciai bifase

2.CP Acciaio, acciai in fase complessa

3. TRIP Steel, acciai a plasticità indotta dalla trasformazione

4. Acciaio MS, acciai martensitici

5. Acciaio QP, acciai da tempra e partizionamento

6. Acciai a plasticità indotta da gemellaggio (TWIP Steel)

7. Acciaio al boro (acciaio PH o acciaio B, acciai temprati/boro)

Acciaio duplex (acciaio DP)

Caratteristiche prestazionali: nessuna estensione della resa, nessun invecchiamento a temperatura ambiente, basso coefficiente di resa, alto indice di incrudimento ed elevato valore di incrudimento.

Applicazione tipica: l'acciaio ad alta resistenza della serie DP è attualmente l'acciaio preferito per le parti strutturali ed è ampiamente utilizzato nelle parti strutturali, nelle parti di rinforzo e nelle parti anticollisione. Ad esempio, traverse inferiori delle auto, binari, barre di protezione, strutture di rinforzo delle barre di protezione, ecc.

Acciaio a fasi complesse (acciaio CP)

Caratteristiche: grana piccola, alta resistenza alla trazione. Il carico di snervamento è significativamente superiore a quello degli acciai bifase con la stessa resistenza alla trazione. Ha buone prestazioni di piegatura, elevate prestazioni di espansione del foro, elevata capacità di assorbimento di energia ed eccellenti prestazioni di formatura della flangiatura.

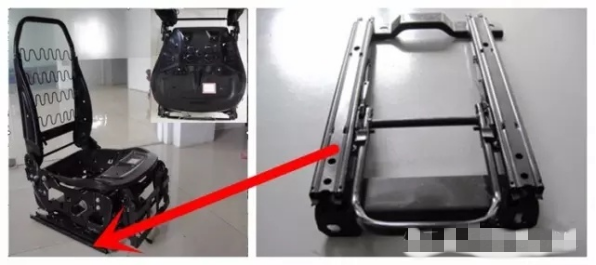

Applicazioni tipiche: sospensioni del telaio, montanti centrali, paraurti, guide dei sedili, ecc.

Acciaio a plasticità indotta dalla trasformazione (acciaio TRIP)

Caratteristiche prestazionali: La struttura contiene austenite trattenuta e ha una buona formabilità. Durante il processo di formatura, l'austenite trattenuta si trasforma gradualmente in martensite dura, che favorisce una deformazione uniforme. L'acciaio TRIP ha anche le caratteristiche di un'elevata energia di assorbimento degli urti, un prodotto in plastica ad alta resistenza e un valore n elevato.

Applicazioni tipiche: parti con strutture relativamente complesse, come irrigidimenti del montante B, travi longitudinali anteriori, ecc.

Acciaio martensitico (acciaio MS)

Caratteristiche prestazionali: elevato rapporto di snervamento, elevata resistenza alla trazione, allungamento relativamente basso, necessità di prestare attenzione alla tendenza alla fessurazione ritardata. Ha le caratteristiche di elevata energia di assorbimento dell'impatto, prodotto in plastica ad alta resistenza e alto valore n.

Applicazioni tipiche: stampaggio a freddo di parti semplici e parti laminate con sezione trasversale relativamente singola, come paraurti, rinforzi sottoporta e barre di protezione nelle porte laterali.

Acciaio duttile temprato (acciaio QP)

Caratteristiche prestazionali: la martensite viene utilizzata come fase matrice e l'effetto TRIP dell'austenite trattenuta nel processo di deformazione può essere utilizzato per ottenere una maggiore capacità di incrudimento, quindi ha una maggiore plasticità e formabilità rispetto allo stesso livello di acciaio ad altissima resistenza.

Applicazione tipica: è adatto per parti di sicurezza di automobili e parti strutturali con forme complesse, come rinforzi dei montanti A e B.

Acciaio a doppia plasticità indotta (acciaio TWIP)

Caratteristiche prestazionali: l'acciaio TWIP è un acciaio completamente austenitico con una composizione alta C, alta Mn e alta Al. Attraverso il raffinamento dinamico indotto dal gemellaggio, è possibile ottenere una capacità di incrudimento molto elevata.

L'acciaio TWIP ha una resistenza ultraelevata e una plasticità ultraelevata e il prodotto in plastica resistente può raggiungere oltre il 50GPa%.

Applicazioni tipiche: l'acciaio TWIP ha una formabilità molto superiore e una resistenza ultraelevata ed è adatto per parti che richiedono un'elevata trafilatura del materiale e proprietà di rigonfiamento, come parti di sicurezza automobilistica e parti strutturali di forma complessa.

Acciaio al boro (acciaio PH o acciaio B)

Caratteristiche prestazionali: altissima resistenza (resistenza alla trazione superiore a 1500 MPa), migliorando efficacemente le prestazioni in caso di incidente, corpo leggero; forma complessa delle parti, buona formabilità; elevata precisione dimensionale.

Applicazioni tipiche: parti strutturali di sicurezza, come: paraurti anteriore e posteriore, montanti anteriori, montanti centrali, tunnel intermedi, ecc.

Evoluzione dell'acciaio per autoveicoli

L'acciaio è stato utilizzato nella produzione automobilistica dalla fine del 19° secolo, quando l'ingegnere tedesco Karl Benz progettò la prima automobile alimentata da un motore a combustione interna nel 1885.

All'inizio del 20° secolo, con l'emergere della tecnologia di produzione di lastre d'acciaio/nastri d'acciaio e la sua svolta nella complessa tecnologia di lavorazione della formatura, i componenti in legno nelle strutture delle automobili sono stati gradualmente sostituiti da lastre d'acciaio/nastri d'acciaio.

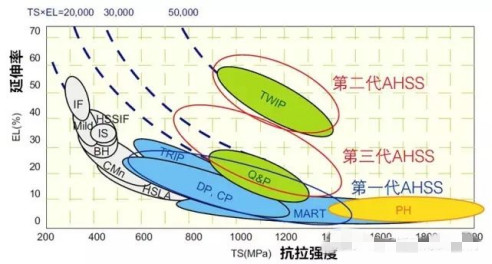

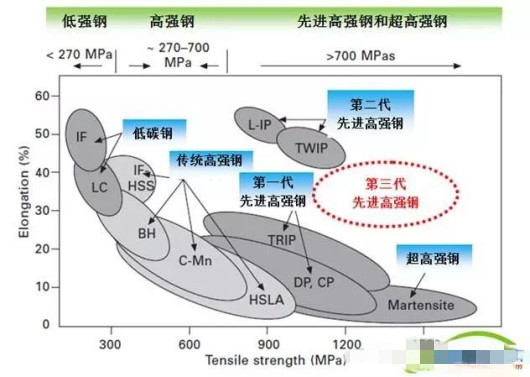

Nel secolo successivo, la lamiera/nastro in acciaio divenne il materiale dominante nel processo di fabbricazione delle automobili. Con i diversi periodi storici, combinati con le corrispondenti strategie nazionali, la domanda dei consumatori e le capacità tecniche, si è evoluta una serie di materiali in acciaio per autoveicoli, come mostrato nella Figura 1. Gli acciai a basso tenore di carbonio (LC) e gli Interstitial Free (IF) sono stati i primi a essere utilizzato nelle automobili.

All'epoca, questi due tipi di acciai a bassa resistenza potevano soddisfare le esigenze di resistenza, formabilità, costo e design. Fino alla crisi petrolifera nordamericana intorno al 1970, l'industria automobilistica iniziò a sviluppare acciaio ad alta resistenza per ridurre il peso e risparmiare energia in risposta a problemi energetici.

Da allora è entrato in un periodo di circolo virtuoso in cui il livello di resistenza delle lamiere in acciaio per autoveicoli è stato continuamente migliorato. Soprattutto sotto l'attuale tendenza globale delle automobili leggere, anche i lavoratori dell'industria siderurgica stanno facendo continui sforzi per questo.

tradizionale acciaio ad alta resistenza

Gli acciai tradizionali ad alta resistenza sono principalmente acciai temprabili in forno (BH) e le loro proprietà meccaniche sono mostrate nella Figura 2. L'aumento della resistenza si ottiene durante il processo di cottura della vernice dopo lo stampaggio. Il grado di incrudimento durante il processo di stampaggio ha un effetto significativo sul miglioramento della resistenza durante il successivo processo di cottura.

L'incrudimento durante la formatura si basa principalmente sull'aumento della densità di dislocazione causata dalla deformazione. L'aumento della forza durante la cottura si basa sull'impedimento dei successivi movimenti di dislocazione causati dalla diffusione degli atomi durante il processo.

La differenza nel metodo di stampaggio e la quantità di deformazione causata dal processo di stampaggio avranno un certo impatto sull'effetto di indurimento della cottura.

Tipico acciaio ad alta resistenza avanzato di prima generazione e relativa tecnologia di controllo

La prima generazione di acciai avanzati ad alta resistenza è dominata da Dual Phase (DP) e Transformation Induced Plasticity (TRIP).

L'acciaio DP, da cui il nome, è composto da due fasi, che possono essere ferrite + bainite o ferrite + martensite. Il diagramma schematico della sua struttura è mostrato in Figura 3.

Essendo una fase morbida, la ferrite assicura che abbia una certa plasticità e sia facile da formare; bainite/martensite viene utilizzata come fase dura per renderla di una resistenza ragionevole. Diagramma schematico della microstruttura dell'acciaio DP

TRIP steel, il diagramma schematico della sua microstruttura è mostrato in Figura 4, che consiste di ferrite, martensite (bainite) e austenite trattenuta. A causa della grande deformazione istantanea dell'automobile durante il processo di collisione, all'interno della piastra d'acciaio si forma una certa energia meccanica. Combinato con l'energia interna immagazzinata nell'austenite trattenuta originale, subisce una trasformazione di fase e parte dell'austenite trattenuta viene trasformata in martensite, che rafforza l'effetto.

Diagramma schematico della microstruttura dell'acciaio TRIP

Tipico acciaio ad alta resistenza avanzato di seconda generazione e relativa tecnologia di controllo

La seconda generazione di acciai avanzati ad alta resistenza è dominata dal Twinning Induced Plasticity (TWIP). L'acciaio TWIP si basa su contratture meccaniche formate a causa del cambiamento della fase austenite durante la deformazione, come mostrato nella Figura 5. A causa della formazione di cristalli contrattili, l'energia durante l'urto può essere assorbita.

La sua composizione di base è 18%Mn-3%Si-3%Al. Naturalmente, la composizione può essere regolata in modo appropriato a seconda dell'attenzione dei diversi componenti sulle prestazioni di ciascuna fase e del problema del collo di bottiglia nel processo di produzione.

contratture formate durante la deformazione

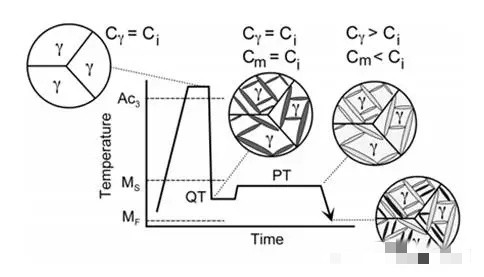

Sviluppo della terza generazione di acciai avanzati ad alta resistenza

L'acciaio ad alta resistenza avanzato di terza generazione si basa sul divario tra la prima e la seconda generazione di acciai ad alta resistenza e sviluppa varietà con elevata resistenza e alta plasticità con eccellenti proprietà complete, come Q&P (Quenching and Partition) steel, un punto di riferimento per la ricerca in patria e all'estero.

La struttura a temperatura ambiente dell'acciaio Q&P è ferrite, martensite e austenite. Il principio di progettazione è che dopo la tempra a una certa temperatura per formare una notevole quantità di martensite, si verifica un processo di riscaldamento secondario, come mostrato nella Figura 6, in Questo processo ottiene la diffusione di atomi di carbonio nella martensite nell'austenite trattenuta, in tal modo migliorandone la stabilità.

L'acciaio ad alta resistenza prodotto da questo processo ha un prodotto in plastica resistente che supera di gran lunga gli acciai avanzati ad alta resistenza di prima e seconda generazione.

Q&P Processo di controllo del processo in acciaio

Trend di sviluppo e hotspot di ricerca dell'acciaio per automobili

Attraverso l'applicazione di acciaio ad alta resistenza, varie parti del corpo possono essere assottigliate senza perdere forza. È stato concordato in Europa e negli Stati Uniti che attraverso l'applicazione di acciaio ad alta resistenza da 600 MPa/40% a 1600 MPa/20% nella struttura del corpo, il peso corporeo può essere ridotto di almeno il 5-8%, il che offre opportunità per lo sviluppo di varie serie di acciai ad alta resistenza all'interno di questa gamma di prestazioni.

Per la prossima direzione di sviluppo e temi di ricerca dell'acciaio automobilistico, l'internazionale NSF (National Steel Fabrication), il Dipartimento dell'Energia del DOE (Department of Energy) statunitense, l'American AISI (American Iron and Steel Institute) e A/SP (Auto/ Steel Partnership), che propone le seguenti aree di ricerca presso Università e Istituti di ricerca:

Microstruttura e proprietà meccaniche degli acciai avanzati ad alta resistenza;

Processo di diffusione del carbonio in acciaio ad alta resistenza avanzato;

Dimensione delle particelle ed effetti dell'interfaccia di acciai avanzati ad alta resistenza;

Acciai ferritici bifase nano-aciculari in acciai avanzati ad alta resistenza;

Acciaio bainitico ad alta resistenza e alta plastica;

Formabilità e comportamento al ritorno elastico di acciai avanzati ad alta resistenza;

Modelli corrispondenti per acciai avanzati ad alta resistenza.

La domanda promuoverà il progresso delle tecnologie correlate e il progresso tecnologico stimolerà anche l'aumento della domanda. La tendenza generale del peso leggero promuoverà il continuo progresso della tecnologia nell'industria siderurgica, creando così le condizioni per l'applicazione di lastre di acciaio più avanzate.

La direzione di sviluppo dell'acciaio per automobili nella fase successiva, o il materiale più ideale in lamiera d'acciaio per automobili in questa era, dovrebbe avere le seguenti condizioni: basso tenore di carbonio (alta saldabilità), basso costo (aggiunta di basso contenuto di lega), alta formabilità, facile montaggio e manutenzione.

Oggigiorno, varie serie di acciai ad alta resistenza per veicoli presentano generalmente alcune limitazioni, come grandi differenze di composizione e qualità superficiale incoerente, che portano alcune difficoltà al rivestimento finale. In futuro, la valutazione dei vari materiali dovrebbe essere considerata dal punto di vista dell'intero processo, in modo da progettare e produrre prodotti buoni e pratici.